-

環(huán)氧氯丙烷合成新工藝研究

2010/9/8 14:47:38 來源:中國產業(yè)發(fā)展研究網 【字體:大 中 小】【收藏本頁】【打印】【關閉】

核心提示:環(huán)氧氯丙烷合成新工藝研究環(huán)氧氯丙烷是一種重要的有機化工原料和精細化工產品,用途十分廣泛。以它為原料制得的環(huán)氧樹脂具有粘結性強,耐化學介質腐蝕、收縮率低、化學穩(wěn)定性好、抗沖擊強度高以及介電性能優(yōu)異等特點,在涂料、膠粘劑、增強材料、澆鑄材料和電子層壓制品等行業(yè)具有廣泛的應用。進入21世紀后環(huán)氧樹脂的應用領域不斷擴大,產量迅猛提高,我國目前是全球環(huán)氧樹脂最大生產基地,對環(huán)氧氯丙烷的需求將愈來愈大。

1目前環(huán)氧氯丙烷主要生產工藝

環(huán)氧氯丙烷的生產始于上世紀30年代。1945年,殼牌化學公司開始丙烯高溫氯化法(或稱烯丙基氯化物法、氯丙烯法)的工業(yè)化生產。1955年,陶氏化學公司成為世界上第2家用丙烯高溫氯化法生產ECH的生產商。1985年,日本昭和電工公司開始采用醋酸丙烯酯法(或稱烯丙醇法)生產ECH,同年實現該法的工業(yè)化。目前,工業(yè)上環(huán)氧氯丙烷的生產方法主要有丙烯高溫氯化法和醋酸丙烯酯法2種。

1.1丙烯高溫氯化法

丙烯高溫氯化法是工業(yè)上生產環(huán)氧氯丙烷的經典方法,由美國Shell公司于1948年首次開發(fā)成功并應用于工業(yè)化生產。目前,世界上90%以上的環(huán)氧氯丙烷采用該方法生產,主要原料是丙烯、氯氣和石灰。其工藝過程主要包括:丙烯高溫氯化制氯丙烯;氯丙烯次氯酸化合成二氯丙醇(DCH);二氯丙醇皂化合成環(huán)氧氯丙烷3個反應單元。

丙烯高溫氯化法的特點是生產過程靈活,工藝成熟,操作穩(wěn)定;除了生產環(huán)氧氯丙烷外,還可生產甘油、氯丙烯等重要的有機合成中間體;副產DO混劑(1,3-二氯丙烯和1,2-二氯丙烷)也是合成農藥的重要中間體。缺點是原料氯氣引起的設備腐蝕嚴重,對丙烯純度和反應器的材質要求高,能耗大,氯耗高,副產物多,產品收率低;生產過程產生大量的含氯化鈣和有機氯化物的廢水,處理費用高,清焦周期短。

1.2醋酸丙烯酯法

利用醋酸丙烯酯為原料生產環(huán)氧氯丙烷的生產工藝由前蘇聯科學院以及日本昭和電工公司于20世紀80年代分別開發(fā)成功。前蘇聯科學院采用先氯化后水解的生產工藝;日本昭和電工公司則采用先水解后氯化的生產工藝,主要原料是丙烯、氧氣和醋酸。日本昭和電工公司的工藝過程主要包括以下4個反應單元:丙烯氣相催化氧乙酰化制醋酸丙烯酯;醋酸丙烯酯水解制烯丙基醇;烯丙基醇與氯加成合成二氯丙醇;二氯丙醇用石灰皂化生成環(huán)氧氯丙烷。

與傳統(tǒng)的丙烯高溫氯化法相比較,醋酸丙烯酯法的特點是反應條件溫和,易于控制,避免了高溫氯化反應,不結焦、操作穩(wěn)定,減少了丙烯、氫氧化鈣和氯氣的用量以及反應副產物和含氯化鈣廢水的排放量;開發(fā)了丙烯醇的氯化加成反應系統(tǒng),成功地將氧引入環(huán)氧化物中。首次實現了由氧氧化代替氯氧化的技術,減少了醚化副反應,提高了產品收率,使原料消耗明顯降低,成本較低;工藝過程無副產物鹽酸產生;可以較容易地獲得高純度烯丙醇。主要缺點是工藝流程長,催化劑壽命短,需用不銹鋼材料防醋酸腐蝕,投資費用較高。

2新工藝-甘油法

由甘油制環(huán)氧氯丙烷最早于1854年由Berthelot在用鹽酸處理粗甘油,然后用堿液水解時首先發(fā)現的,數年后,Reboul提出這一物質可由二氯丙醇與氫氧化鈉經水解反應直接得到。近年來由于原油價格飛漲,各國大力發(fā)展生物柴油產業(yè),隨之副產大量生物甘油(占生物柴油量的1/10),造成甘油市場過剩,價格大跌;而另一方面全球環(huán)氧氯丙烷十分緊缺,在這種背景下,甘油法制環(huán)氧氯丙烷獲得了新生。隨著2006年陶氏化學、蘇威幾乎同時宣布建設甘油法環(huán)氧氯丙烷大型生產裝置(我國江蘇揚農化工也在很短的時間內建成裝置并迅速投產),一個全球性的環(huán)氧氯丙烷投產高潮已經形成,甘油法將成為這一高潮的主角。

其實,我國在40多年前就研究這一技術,1965年,廣州助劑廠率先采用甘油法生產環(huán)氧氯丙烷,上海樹脂廠也使用這一工藝多年。當時,由于我國生產條件限制,其生產是由2個生產廠分步完成的。先由電化廠由甘油生產二氯丙醇,然后由環(huán)氧樹脂廠將二氯丙醇生產環(huán)氧氯丙烷,再后由環(huán)氧樹脂廠直接利用環(huán)氧氯丙烷生產環(huán)氧樹脂。當時由于甘油緊張,甘油法消耗較高,其工藝逐步淡出人們視野。但我國對這一技術的研究并沒有完全中斷,目前,上海和張家港的2家試劑廠正運行著試劑級甘油法裝置,質量優(yōu)于目前的工業(yè)級裝置,雖然放大到萬噸以上還需做工作,但總體上是掌握了這一技術。江蘇工業(yè)學,院也成功開發(fā)了甘油法工藝,并經過間歇式放大生產,已申請專利。甘油法生產環(huán)氧氯丙烷主要分為2個反應單元進行,即氫氯化反應和環(huán)化反應。

2.1氫氯化反應

氫氯化反應是將甘油在催化劑無水乙酸(其他有機酸及其衍生物或有機腈)與助劑存在下,于90-120℃通入干燥過的氯化氫氣體,使之生成二氯丙醇,該反應是可逆反應,如果使反應物之一過量或使生成物中的水從平衡混合物中移去,都可以使反應向有利于生成二氯丙醇的方向進行。副產物是一氯丙二醇、甘油的低聚物和有機酸甘油脂。

2.2環(huán)化反應

環(huán)化反應是將二氯丙醇在堿液的作用下,脫去一分子氯化氫,環(huán)化生成環(huán)氧氯丙烷。一般用氫氧化鈣配制成適宜濃度的堿液來環(huán)化,也可以用氫氧化鈉。為了使二氯丙醇環(huán)化完全,其與堿的配料比必須保持堿適當過量,以確保反應生成的HCl能完全被中和且反應環(huán)境為堿性,但若堿過量太多,將促進水解反應的進行,而且造成堿的浪費。n[Ca(OH)2]/n(DCH+HCl)比值的大小,直接影響著ECH的收率。最新研究用固體超強堿做環(huán)化劑具有更強的環(huán)化能力。副反應主要是環(huán)氧氯丙烷在堿性條件下水解生成甘油。

2.3工藝流程簡述

流程簡圖見圖(略)。

氯化氫由三氯化磷和鹽酸反應經干燥制得,副產物亞磷酸可以出售。比較經濟的方法是利用生產氯化有機物時產生的副產物氯化氫。然后是甘油和干燥的HCl氣體在催化劑有機酸或有機腈和助劑的存在下,在90-120℃范圍內于負壓下反應,生成二氯丙醇(二氯丙醇有2種異構體,即2,3-二氯-1-丙醇和1,3-二氯-2-丙醇,其中1,3-二氯-2-丙醇占二氯丙醇總質量的80%以上,2種異構體環(huán)化后的產物都是環(huán)氧氯丙烷)。反應器氣相分離出鹽酸氣去吸收塔,還可以回收一部分醋酸,氣液分離器的液相為二氯丙醇和甘油的共沸物。該共沸物與反應液共同進入分離塔分離出二氯丙醇,副產物和未反應甘油返回反應器。其次是二氯丙醇與20%石灰乳溶液(生石灰加水消化,經熟化,分離后得到)混合后進入反應精餾塔,生成的環(huán)氧氯丙烷從沸騰狀態(tài)的反應液中以和水共沸組成的形式從塔頂餾出,得到粗的環(huán)氧氯丙烷。然后粗環(huán)氧氯丙烷進入精餾塔,分離出輕重組分后得到99.9%的環(huán)氧氯丙烷成品。精餾塔產生的少量殘液進入廢油焚燒裝置。塔釜廢液送脫氯化鈣塔,用水蒸氣進行直接蒸餾,在塔底濃縮回收氯化鈣。

3主要技術經濟指標比較

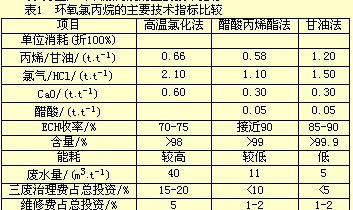

表1為生產環(huán)氧氯丙烷的主要技術指標。

表1為生產環(huán)氧氯丙烷的主要技術指標

由表1可以看出,甘油法生產環(huán)氧氯丙烷新工藝具有如下優(yōu)點:(1)工藝流程短,反應器部分不需在高溫狀態(tài)下運行,也不需要使用特殊設備,與傳統(tǒng)的丙烯高溫氯化法相比,投資少。(2)甘油法的甘油消耗約為1.2t/t,氯化氫的單耗為1.5t/t,無需昂貴的催化劑,與丙烯高溫氯化法的丙烯單耗0.66t/t,氯氣單耗2.1t/t相比,生產成本也比較低。(3)甘油法副產物少,廢物處理成本低,廢水排放量僅為丙烯法的1/8,污染大大降低,對環(huán)境友好。(4)整個生產過程中不需要消耗氯氣和次氯酸,無高溫高壓,操作條件比較溫和、安全可靠。(5)甘油法不消耗丙烯,可擺脫丙烯緊缺的制約,原料資源豐富、價格便宜,還可以再生,易形成循環(huán)經濟。

4結語

環(huán)氧氯丙烷是重要的有機化工產品,用途廣、市場需求量大。當前,氯丙烯法和醋酸烯丙酯法是環(huán)氧氯丙烷的主要工業(yè)生產方法,但二者存在設備腐蝕較嚴重、生產能耗大、“三廢”排放量較多、污染問題難以解決,并且“三廢”治理費用高。而目前正在重新興起的甘油法工藝在成本方面和環(huán)保方面具有較大優(yōu)勢,面臨著絕好機遇,則可能成為主要技術方向。利用生物柴油副產物甘油為原料生產環(huán)氧氯丙烷既能減少對石油的依賴,又能促進生物質能源產業(yè)的順利發(fā)展,具有重大的經濟和社會價值。

-

- 熱點資訊

- 24小時

- 周排行

- 月排行

您現在的位置:主頁 貿易統(tǒng)計 環(huán)氧氯丙烷合成新工藝研究